В сфере диспетчерской связи, особенно в контексте OEM производства, часто встречаются упрощенные представления. Многие считают, что достаточно просто подключить стандартное решение и все заработает. Это, как правило, не так. На практике, создание действительно эффективной системы – это комплексная задача, требующая глубокого понимания специфики производственного процесса, интеграции с существующими системами и, конечно, грамотной настройки. Мы столкнулись с ситуациями, когда даже с использованием передовых технологий, возникали проблемы с масштабируемостью, надежностью и, что самое неприятное, с реальным снижением эффективности.

Часто компании, работающие по принципу OEM, уделяют недостаточно внимания OEM производственной системе как таковой. Основной фокус делается на непосредственно производственном процессе – на эффективности, качестве, соблюдении сроков. А диспетчерская связь, видится лишь как вспомогательный инструмент. Это серьезная ошибка. Некорректно организованная диспетчерская связь приводит к логистическим задержкам, ошибкам в планировании, ухудшению коммуникации между отделами и, как следствие, к снижению общей эффективности производства. Мы наблюдали случаи, когда из-за неэффективной диспетчерской связи задержки в поставке компонентов срывали производственные графики, несмотря на все усилия по оптимизации производственного процесса.

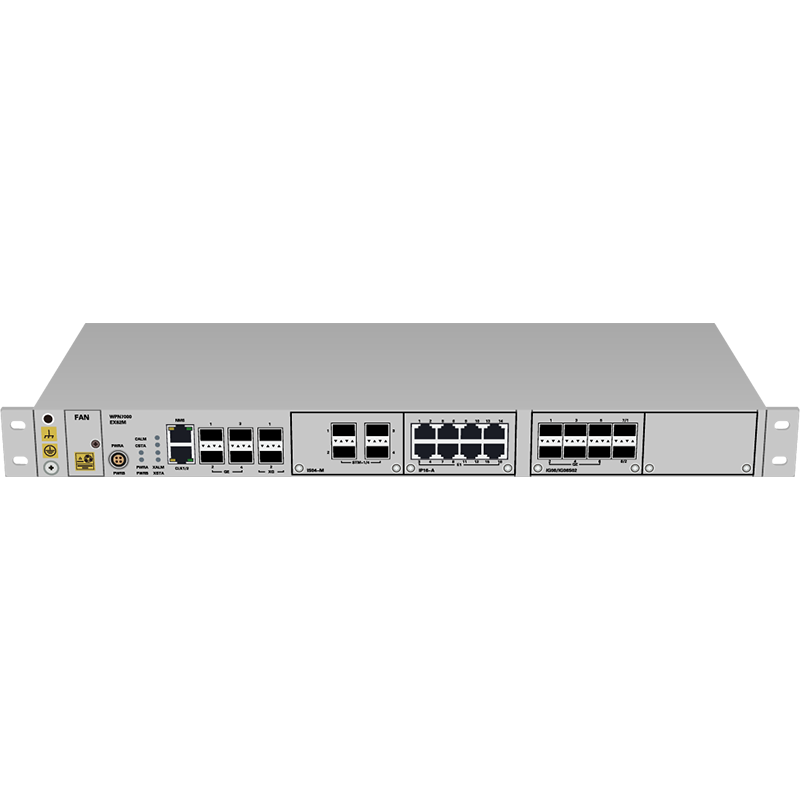

Ключевая проблема часто кроется в несоответствии используемого оборудования и программного обеспечения реальным потребностям производства. Зачастую выбирают универсальные решения, которые не учитывают специфику конкретного OEM продукта. Например, попытки использовать стандартный CRM-плагин для управления диспетчерской информацией приводит к недоступности данных в критические моменты, отсутствию возможности оперативной обработки информации и увеличению вероятности ошибок. Нужно учитывать не только объем передаваемых данных, но и их тип – голос, видео, текстовые сообщения, а также их приоритет.

Самый важный аспект OEM производственной системы – это интеграция с другими корпоративными системами. Невозможно эффективно управлять диспетчерской связью, если она не подключена к системам планирования производства (MES), системам управления запасами (ERP) и системам учета. Например, интеграция с MES позволяет автоматически получать информацию о текущем статусе производства, что дает возможность оперативно реагировать на возникающие проблемы. С ERP системами можно автоматизировать формирование отчетов и контролировать затраты на диспетчерскую связь.

Один из наших клиентов, производитель электронных компонентов, столкнулся с проблемой нехватки информации о наличии необходимых компонентов на складе. Это приводило к простою производства и задержкам в поставке готовой продукции. Интеграция диспетчерской системы с ERP системой позволила решить эту проблему. Теперь операторы диспетчерской связи могут в реальном времени отслеживать остатки на складе и оперативно сообщать производственным отделам о возможных задержках. Это позволило сократить простои на 15% и повысить эффективность производства на 8%.

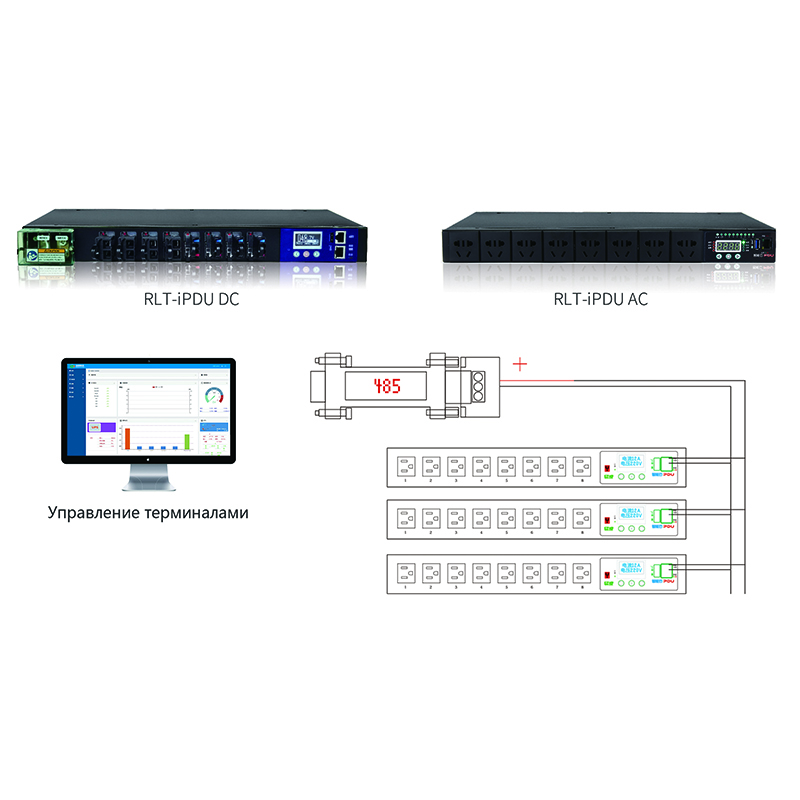

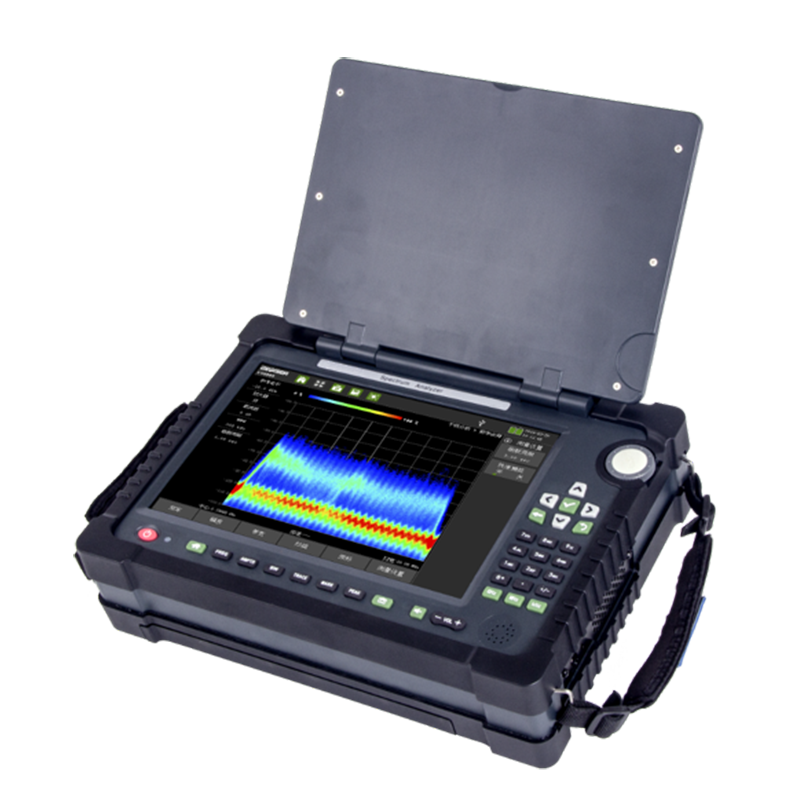

Эффективная диспетчерская связь невозможна без системы мониторинга и контроля. Эта система должна позволять отслеживать состояние оборудования, загруженность сотрудников, информационный поток и другие важные параметры. Например, можно использовать систему видеонаблюдения для контроля производственных процессов, а также систему мониторинга сетевого трафика для выявления проблем с подключением к диспетчерской системе.

Мы применяли решения, включающие в себя не только программное обеспечение, но и специализированное оборудование – например, выделенные каналы связи, резервные источники питания, системы оповещения. Это особенно важно для предприятий, где диспетчерская система является критически важной для обеспечения непрерывности производственного процесса.

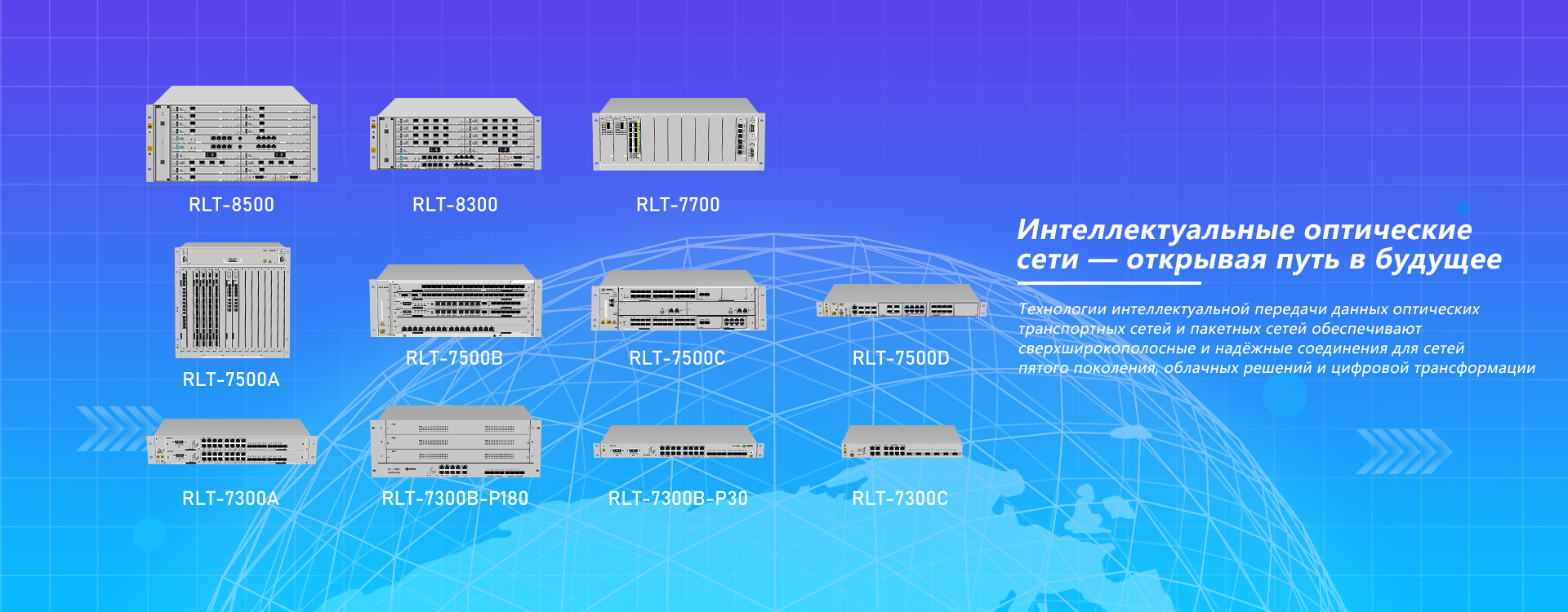

Выбор платформы и поставщика диспетчерской системы – это ответственный шаг, который требует тщательного анализа. Важно учитывать не только технические характеристики системы, но и опыт поставщика в сфере OEM производства, наличие сервисной поддержки и возможность масштабирования системы в будущем. Стоит обратить внимание на платформы, предлагающие гибкую настройку и возможность интеграции с другими системами.

Важно, чтобы поставщик предлагал не только программное обеспечение, но и услуги по внедрению, обучению персонала и технической поддержке. Не стоит экономить на этих услугах, так как от их качества зависит эффективность внедрения и дальнейшей эксплуатации диспетчерской системы. Мы рекомендуем выбирать поставщиков, которые имеют опыт работы с OEM производственной системой и понимают специфику бизнеса.

Внедрение диспетчерской системы в условиях OEM производства имеет свои особенности. Необходимо учитывать разнообразие проектов, короткие сроки реализации и необходимость адаптации системы к индивидуальным требованиям каждого заказчика. Гибкость и скорость настройки являются ключевыми факторами успеха.

При внедрении важно тесное взаимодействие между поставщиком системы и сотрудниками производства. Необходимо проводить обучение персонала, разрабатывать инструкции и обеспечивать постоянную техническую поддержку. Ошибки при внедрении могут привести к серьезным задержкам в производстве и финансовым потерям. Поэтому важно тщательно планировать процесс внедрения и уделять достаточно внимания обучению персонала.

Мы сталкивались с множеством примеров как успешного, так и неудачного внедрения диспетчерской системы в рамках OEM производственной системы. Один из неудачных проектов был связан с использованием платформы, которая не имела достаточной гибкости и не позволяла адаптировать систему к индивидуальным требованиям каждого заказчика. В результате, система не смогла эффективно решать задачи управления диспетчерской связью и привела к снижению эффективности производства. Второй, более успешный, проект был реализован с использованием платформы, которая предлагала гибкую настройку и возможность интеграции с другими системами. В результате, компания смогла значительно повысить эффективность производства и сократить затраты на диспетчерскую связь.

Важно понимать, что универсального решения для всех не существует. Каждая компания уникальна, и поэтому OEM производственная система и ее диспетчерская связь должны быть разработаны с учетом индивидуальных потребностей и особенностей бизнеса. Необходимо проводить тщательный анализ требований, выбирать подходящую платформу и поставщика, и обеспечивать тесное взаимодействие между всеми участниками процесса внедрения. И, конечно, необходимо постоянно мониторить и оптимизировать работу диспетчерской системы, чтобы она соответствовала текущим потребностям бизнеса.

ООО Тяньцзинь Жуйлитун Технолоджи активно работает в сфере разработки и внедрения OEM производственных систем, включая комплексные решения в области диспетчерской связи. Наш опыт и знания позволяют нам предлагать эффективные решения, отвечающие индивидуальным потребностям каждого клиента. Вы можете ознакомиться с нашими услугами на сайте: https://www.rltkj.ru