Вопрос **изоляции срезов** при производстве OEM оборудования, особенно в контексте телекоммуникационной и энергетической отраслей, часто поднимается заказчиками и инженерами. На первый взгляд, кажется, что задача проста: защитить exposed metal от коррозии и электрохимической активности. Однако, реальность гораздо сложнее. Недостаточная или неправильная **изоляция срезов** может привести к серьезным последствиям – от снижения срока службы оборудования до полной его неработоспособности. Многие, особенно новички, сосредотачиваются исключительно на выборе материала изоляции, забывая о критически важных факторах, таких как совместимость с используемыми технологиями обработки поверхности, температурный режим эксплуатации и даже специфические требования заказчика. Это не просто технический аспект, это вопрос надежности всего изделия.

Часто мы сталкиваемся с ситуацией, когда заказчик предъявляет требования к определенному типу изоляции – например, к эпоксидной смоле или полиуретану. Но недостаточно просто указать материал. Важно учитывать его свойства, методы нанесения и последующей обработки. Например, при работе с алюминиевыми деталями, простое нанесение эпоксидной смолы может привести к образованию напряжений, которые в дальнейшем могут привести к растрескиванию изоляции. Мягкая изоляция срезов, например, на основе силикона, может казаться более гибким решением, но ее адгезия к определенным металлам может быть недостаточной, особенно при высоких температурах или в агрессивных средах. Важно понимать, что каждый материал имеет свой 'оптимальный' сценарий применения.

Практический пример: Недавно мы работали над проектом по производству оборудования для радиовещания. Заказчик изначально выбрал полиуретановую изоляцию срезов, руководствуясь ее низкой стоимостью. Однако, после испытаний, выяснилось, что полиуретан начинает деградировать под воздействием ультрафиолетового излучения, что приводило к потере изоляционных свойств и, как следствие, к выходу из строя оборудования в процессе эксплуатации на открытом воздухе. Последующее исследование показало, что правильным решением была бы использование специализированной изоляции на основе фторполимеров, обладающей высокой устойчивостью к УФ-излучению и механическим повреждениям. Пришлось вносить значительные корректировки в технологический процесс и перерабатывать всю документацию.

Переходим к более конкретному аспекту – различиям между мягкой изоляцией срезов и жесткой изоляцией срезов. Как правило, жесткие изоляции, такие как эпоксидные смолы или полиэфирные компаунды, используются там, где требуется высокая механическая прочность и устойчивость к воздействию вибраций. Например, в компонентах, подвергающихся высоким нагрузкам. Мягкие изоляции, напротив, применяются для защиты тонких и деликатных деталей, где важна гибкость и эластичность. Это может быть, например, изоляция проводников или элементов, подверженных деформации.

Важно понимать, что 'мягкая' и 'жесткая' изоляция – это не абсолютные понятия. Существует широкий спектр материалов с различной степенью жесткости, которые можно подобрать в зависимости от конкретных требований. Иногда, для достижения оптимального результата, используется комбинация различных типов изоляции – например, жесткий слой для механической защиты и мягкий слой для герметизации.

Одной из самых распространенных проблем, с которыми мы сталкиваемся при нанесении изоляции срезов, является плохая адгезия к металлической поверхности. Это может быть связано с различными факторами – грязной поверхностью, наличием оксидной пленки или использованием неподходящего грунта. Недостаточная адгезия приводит к отслаиванию изоляции и, как следствие, к потере защитных свойств. Поэтому, перед нанесением изоляции необходимо тщательно подготовить поверхность – очистить ее от загрязнений, удалить оксид и, при необходимости, обработать специальным грунтом.

Мы часто рекомендуем использовать механическую очистку (например, пескоструйную обработку) для удаления старой коррозии и оксидной пленки. После очистки поверхность необходимо обезжирить и обработать специальным грунтом, который обеспечит лучшую адгезию изоляции. Кроме того, важно учитывать тип металла, к которому будет наноситься изоляция. Для алюминия, например, необходимо использовать специальные грунты, которые предотвращают образование новых оксидных слоев. Неправильная подготовка поверхности – это, пожалуй, самая частая причина неудачного нанесения изоляции срезов.

Технологии нанесения изоляции срезов постоянно развиваются. На начальных этапах производства чаще всего использовалось ручное нанесение изоляции, что было трудоемким и требовало высокой квалификации персонала. Однако, с развитием автоматизации, все больше компаний переходят на роботизированные системы нанесения. Это позволяет повысить производительность, улучшить качество нанесения и снизить затраты.

Роботизированные системы позволяют точно дозировать и равномерно распределять изоляцию по поверхности, обеспечивая оптимальную толщину слоя. Кроме того, они позволяют использовать различные методы нанесения – от распыления до нанесения валиком. Выбор метода нанесения зависит от типа изоляции, геометрии детали и требований заказчика. Автоматизация нанесения изоляции срезов – это важный шаг на пути к повышению качества и эффективности производства OEM оборудования.

В заключение, хочу подчеркнуть, что изоляция срезов – это не просто рутинная операция, это важный этап производства, требующий комплексного подхода. Необходимо учитывать множество факторов – тип материала, свойства изоляции, подготовку поверхности и технологию нанесения. Недостаточно просто выбрать 'самую дешевую' изоляцию – важно выбрать ту, которая наилучшим образом соответствует требованиям конкретного применения. И, конечно, важно не забывать о квалификации персонала и использовании современного оборудования.

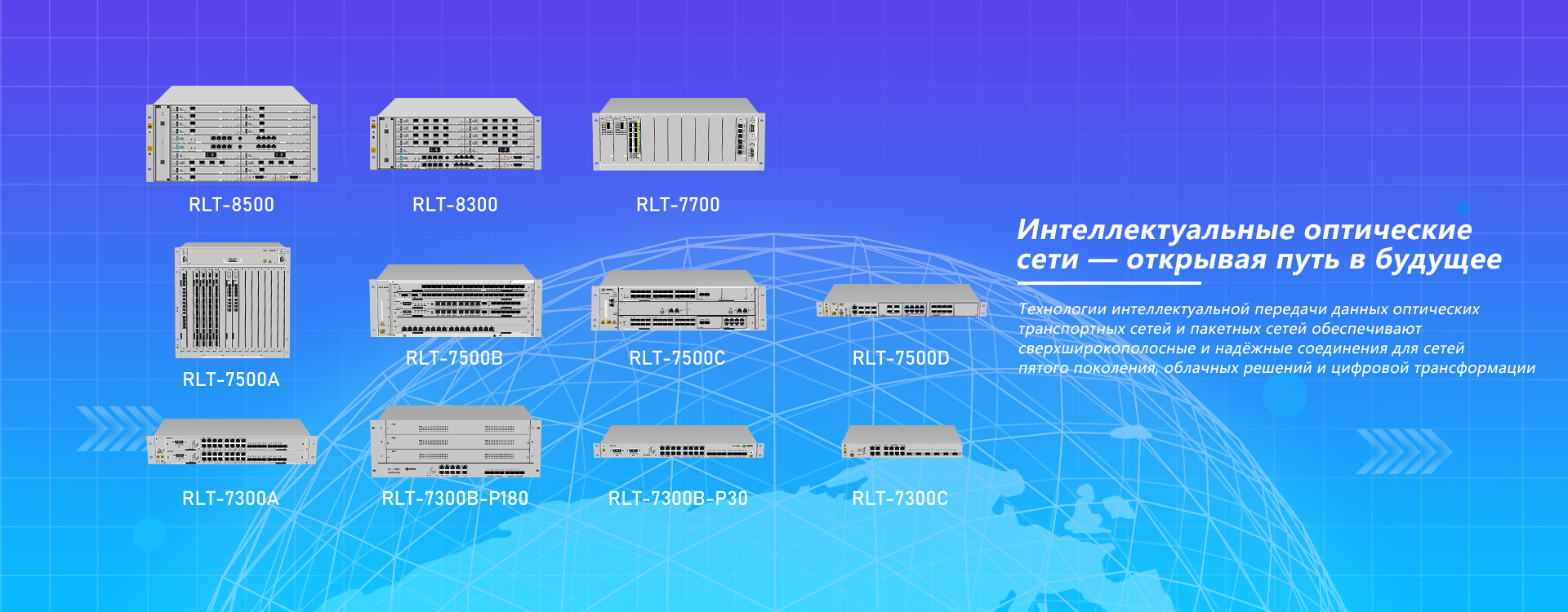

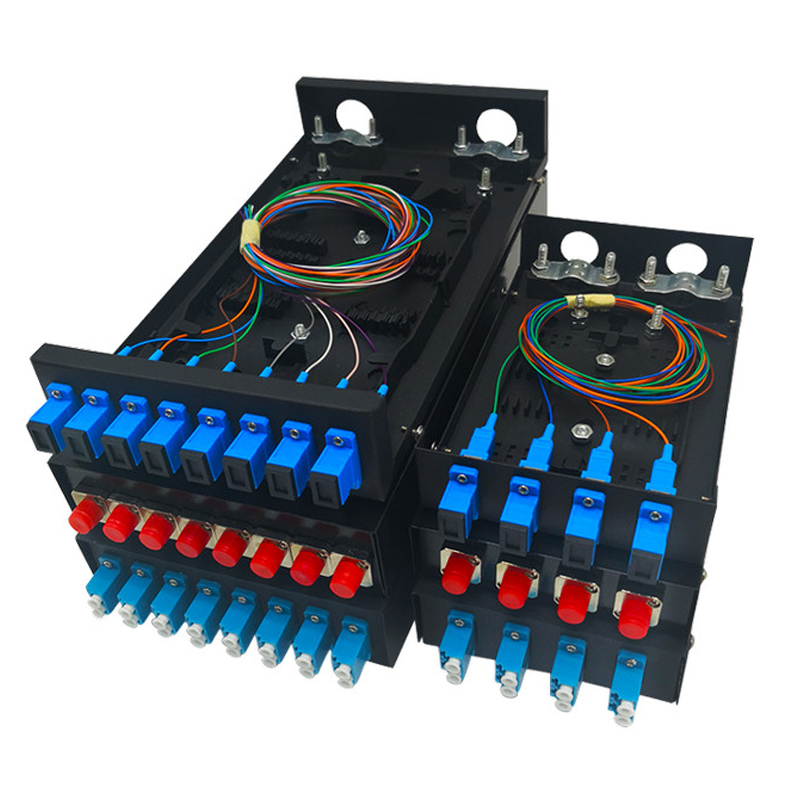

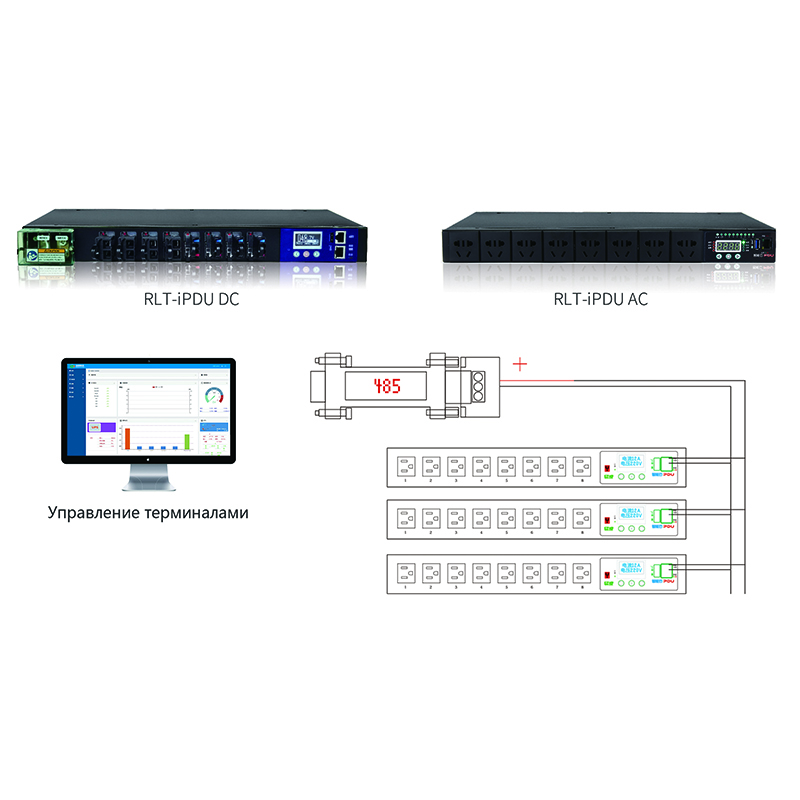

ООО Тяньцзинь Жуйлитун Технолоджи (https://www.rltkj.ru) специализируется на предоставлении комплексных решений и продуктов в области связи. Наш опыт работы с OEM оборудованием позволяет нам предлагать оптимальные решения по изоляции срезов, обеспечивая надежность и долговечность ваших изделий.