Все часто говорят о важности контроля температуры и давления при формовке рукавов, особенно в нагревание и усадка рукава машины. Но редко кто останавливается на деталях – на том, как именно эти параметры влияют на конечный результат, на возникновение дефектов, и на общие стратегии оптимизации процесса. Лично я, работая в этой сфере несколько лет, убедился, что знание теории – это хорошо, но без практического опыта и понимания нюансов, легко допустить ошибки, которые обойдутся очень дорого.

Многие воспринимают процесс нагрева и усадки рукава машины как простой нагрев материала и последующее охлаждение, вызывающее усадку. Это, конечно, упрощение. На самом деле, это сложный физико-химический процесс, включающий в себя нелинейные зависимости между температурой, давлением, материалом рукава и требуемым размером. Неправильно подобранный режим нагрева или слишком агрессивная усадка могут привести к деформации, появлению трещин, или даже к полному разрушению изделия. Часто проблемы возникают из-за несоответствия характеристик материала, используемого для рукава, и параметров технологического процесса.

Приходилось сталкиваться с ситуациями, когда, казалось бы, незначительное изменение температуры нагрева приводило к заметным деформациям готового изделия. Или, наоборот, недостаточно высокая температура не позволяла достичь необходимой усадки, что влияло на герметичность соединения. Важно понимать, что разные материалы имеют разные теплофизические свойства, и их необходимо учитывать при проектировании процесса.

Разные типы рукавов требуют разных подходов к нагреву и усадке. Например, рукава из полиуретана, используемые в системах пневмопередачи, обладают иными свойствами по сравнению с рукавами из PTFE (тефлона), применяемыми в химической промышленности. Например, для полиуретановых рукавов необходимо тщательно контролировать температуру, чтобы избежать деструкции материала. PTFE, наоборот, может потребовать более длительного времени нагрева для достижения оптимальной усадки. Нельзя забывать про специфику геометрии рукава – сложный профиль потребует более равномерного распределения температуры, чем просто цилиндрический рукав.

В нашей компании, ООО Тяньцзинь Жуйлитун Технолоджи, мы часто сталкиваемся с запросами на разработку оптимальных режимов для различных типов рукавов. При проектировании мы учитываем не только тип материала, но и его толщину, диаметр и длину. Используем различные расчетные модели для прогнозирования поведения материала при нагреве и усадке.

Давление, оказываемое во время усадки, играет критическую роль в формировании окончательной геометрии рукава. Слишком низкое давление не позволит достичь необходимой усадки, а слишком высокое может привести к деформации или даже разрыву материала. Скорость усадки также важна – слишком быстрая усадка может привести к неравномерному распределению напряжения, а слишком медленная – к задержке процесса и увеличению времени производства. Важно, чтобы давление и скорость усадки были тщательно сбалансированы для достижения оптимального результата.

В одной из наших предыдущих разработок для промышленной автоматизации, мы столкнулись с проблемой неравномерности усадки в рукавах большого диаметра. Пришлось оптимизировать режим усадки, уменьшив давление на начальном этапе и постепенно увеличивая его по мере продвижения процесса. Это позволило добиться более равномерной усадки и избежать появления деформаций.

К сожалению, при работе с нагревание и усадка рукава машины часто допускаются ошибки. Наиболее распространенная – неверный выбор температуры нагрева. Если температура слишком низкая, усадка будет неполной, а если слишком высокая – материал может деградировать. Другая распространенная ошибка – несоблюдение рекомендованного времени выдержки при нагреве. Недостаточное время нагрева может привести к неравномерной усадке, а избыточное – к перегреву материала и его разрушению.

Для минимизации ошибок необходимо тщательно изучать техническую документацию на используемые материалы, проводить предварительные испытания на небольших образцах и использовать современные системы автоматического управления процессом. В нашей компании мы используем системы контроля температуры и давления в реальном времени, что позволяет оперативно реагировать на любые отклонения от заданных параметров. Кроме того, мы проводим регулярное обучение персонала, чтобы обеспечить высокий уровень квалификации и предотвратить ошибки.

После завершения процесса нагревание и усадка рукава машины необходимо провести тщательный контроль качества. Это включает в себя проверку геометрии изделия, герметичности соединений, наличия трещин и деформаций. Для контроля геометрии можно использовать различные измерительные инструменты, такие как штангенциркули, микрометры и лазерные сканеры. Герметичность соединений проверяется с помощью различных методов, таких как испытание на давление или использование газового тестера.

Особое внимание следует уделять качеству поверхности изделия. Неровности и дефекты поверхности могут влиять на эксплуатационные характеристики рукава и сокращать срок его службы. В нашей компании мы используем современные технологии обработки поверхности, такие как полировка и шлифовка, для обеспечения высокого качества поверхности изделий.

В заключение хочу сказать, что нагревание и усадка рукава машины – это сложный и многогранный процесс, требующий профессионального подхода и глубоких знаний. Нельзя относиться к нему легкомысленно, иначе можно столкнуться с серьезными проблемами. Необходимо тщательно изучать техническую документацию на используемые материалы, проводить предварительные испытания на небольших образцах и использовать современные системы автоматического управления процессом. Регулярный контроль качества и обучение персонала также являются важными факторами успеха.

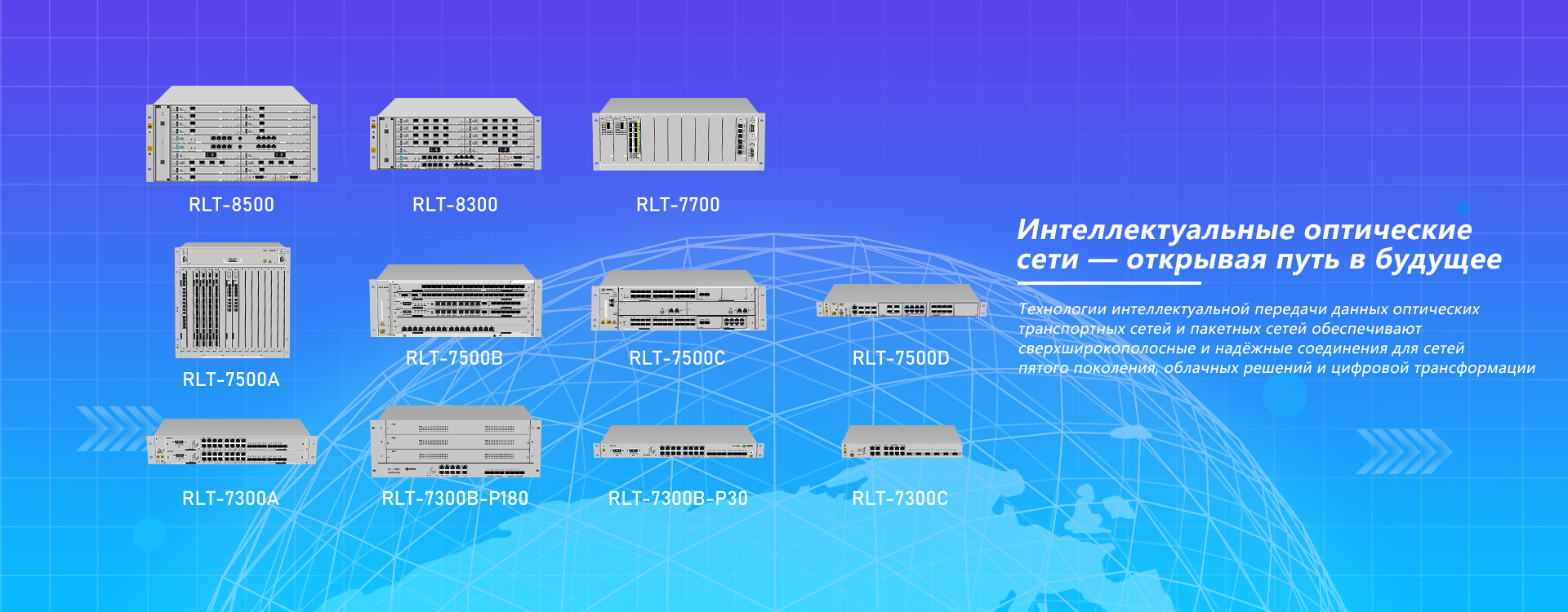

Если у вас возникли вопросы или проблемы, связанные с нагревание и усадка рукава машины, обращайтесь к нам. ООО Тяньцзинь Жуйлитун Технолоджи специализируется на разработке и производстве комплексных решений в области связи и предлагает широкий спектр продуктов и услуг.