Трёхмерная визуализация мониторинга… Что это на самом деле? Многие, когда слышат об этом, представляют себе красивую картинку, вращающуюся вокруг объекта. И да, это может быть частью решения, но вот истинная ценность часто остается незамеченной. На мой взгляд, ключевое – это не просто 'красивая картинка', а возможность быстро и интуитивно понять реальное состояние системы, выделить проблемные зоны и принять оперативное решение. Это не просто дань моде, а реальный инструмент повышения эффективности и снижения рисков.

Помню, как начинал. Нам поручили мониторинг работы статической линии электропередач. Вместо удобной 3D визуализации, приходилось анализировать данные с десятков датчиков, пытаться сложить в голове картину происходящего, опираясь на текстовые отчеты и старые чертежи. Это отнимало уйму времени, было подвержено человеческим ошибкам и не всегда позволяло вовремя обнаружить проблему. Часто, уже когда неисправность серьезно усугубилась, мы ее замечали. И это было очень неприятно.

Основная проблема в классических системах мониторинга – это разрозненность данных. Информацию собирают различные датчики, системы учета, инструменты диагностики, и все это существует в отдельных 'пузырях'. Получается, что для получения целостной картины нужно копаться в куче различных отчетов, что занимает много времени и сил. Еще одна проблема – сложность интерпретации данных. Многие датчики выдают данные в формате, который сложно понять без специальных знаний и опыта. А визуализация – это возможность 'посмотреть' на данные и сразу увидеть, что происходит.

Кстати, часто завышенные ожидания от 3D визуализации возникают из-за демонстраций на выставках. Красивая анимация – это хорошо, но если она не связана с реальными данными и не помогает в принятии решений, то это просто красивая обертка.

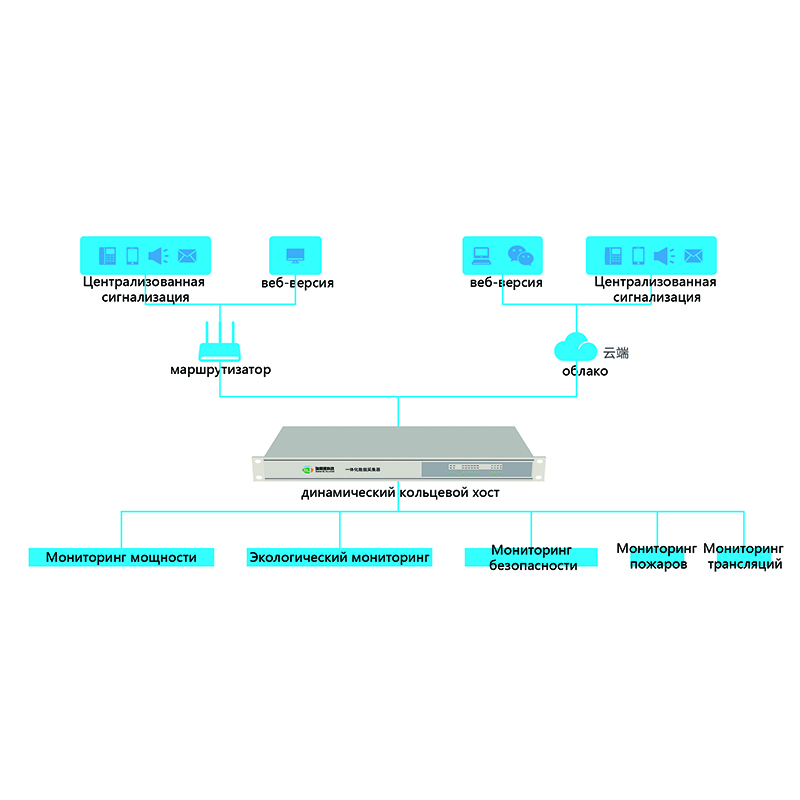

Сама по себе 3D визуализация – это лишь инструмент. Он становится эффективным, когда интегрирован с другими системами мониторинга и аналитики. В нашем случае, для линии электропередач мы интегрировали данные с датчиков напряжения, тока, температуры изоляции, а также данные с систем видеофиксации. Это позволило не только видеть расположение оборудования, но и понимать его текущее состояние. Например, по изменению температуры изоляции мы могли сразу определить, где возникла перегрев.

Интеграция – это не только сбор данных, но и их нормализация и преобразование в удобный для визуализации формат. Это требует определенных усилий и специальных инструментов. Но результат того стоит. Когда все данные собраны в одном месте и представлены в виде 3D модели, становится намного легче выявлять аномалии и прогнозировать возможные проблемы.

Недавно мы работали над проектом мониторинга для промышленного предприятия – завода по производству металлоконструкций. Задачи были следующие: контроль состояния сталессоγωγвых вязаных соединений, мониторинг вибрации оборудования, визуальный контроль за ходом технологических процессов. Для этого мы использовали комплексную систему, включающую в себя 3D модель завода, данные с датчиков вибрации и температуры, видеопотоки с камер видеонаблюдения и информацию о состоянии оборудования из системы учета.

Мы использовали решения на базе Unity и Unreal Engine, адаптировав их под нужды конкретного проекта. Это позволило создать интерактивную 3D модель завода, в которой можно было не только видеть расположение оборудования, но и 'заглядывать' внутрь конструкций, анализировать состояние соединений и выявлять скрытые дефекты.

Один из самых интересных моментов – это интеграция данных с датчиков вибрации. Мы создали систему, которая автоматически выявляла аномальные вибрации и отмечала их на 3D модели оборудования. Это позволило оперативно выявлять неисправности и предотвращать серьезные поломки. В итоге, благодаря трёхмерной визуализации мониторинга, завод смог сократить время простоя оборудования на 15% и повысить эффективность производства на 8%.

Конечно, в процессе работы возникали и сложности. Например, проблема с интеграцией данных с устаревшего оборудования. Многие датчики выдавали данные в нестандартном формате, и для их обработки требовалось разработать специальные алгоритмы. Еще одна проблема – это высокая нагрузка на систему при визуализации большого количества данных. Для решения этой проблемы мы использовали оптимизацию 3D моделей и технологии облачных вычислений.

Важно понимать, что трёхмерная визуализация мониторинга требует не только технических знаний, но и понимания предметной области. Нельзя просто взять готовое решение и внедрить его в своем проекте, не учитывая специфику оборудования и технологических процессов. Нужен квалифицированный персонал, который сможет разработать и настроить систему мониторинга, а также интерпретировать данные, полученные с помощью визуализации.

Думаю, в будущем трёхмерная визуализация мониторинга будет играть еще более важную роль в повышении эффективности и безопасности промышленных предприятий. Развитие технологий машинного обучения и искусственного интеллекта позволит создавать более интеллектуальные системы мониторинга, которые смогут не только визуализировать данные, но и прогнозировать возможные проблемы. Например, можно будет создать систему, которая будет автоматически выявлять аномальные состояния оборудования и предлагать оптимальные решения для их устранения.

Кроме того, развитие технологий виртуальной и дополненной реальности позволит создавать иммерсивные системы мониторинга, которые будут предоставлять пользователям возможность взаимодействовать с 3D моделью оборудования в реальном времени. Это позволит упростить диагностику и ремонт оборудования, а также повысить эффективность обучения персонала.

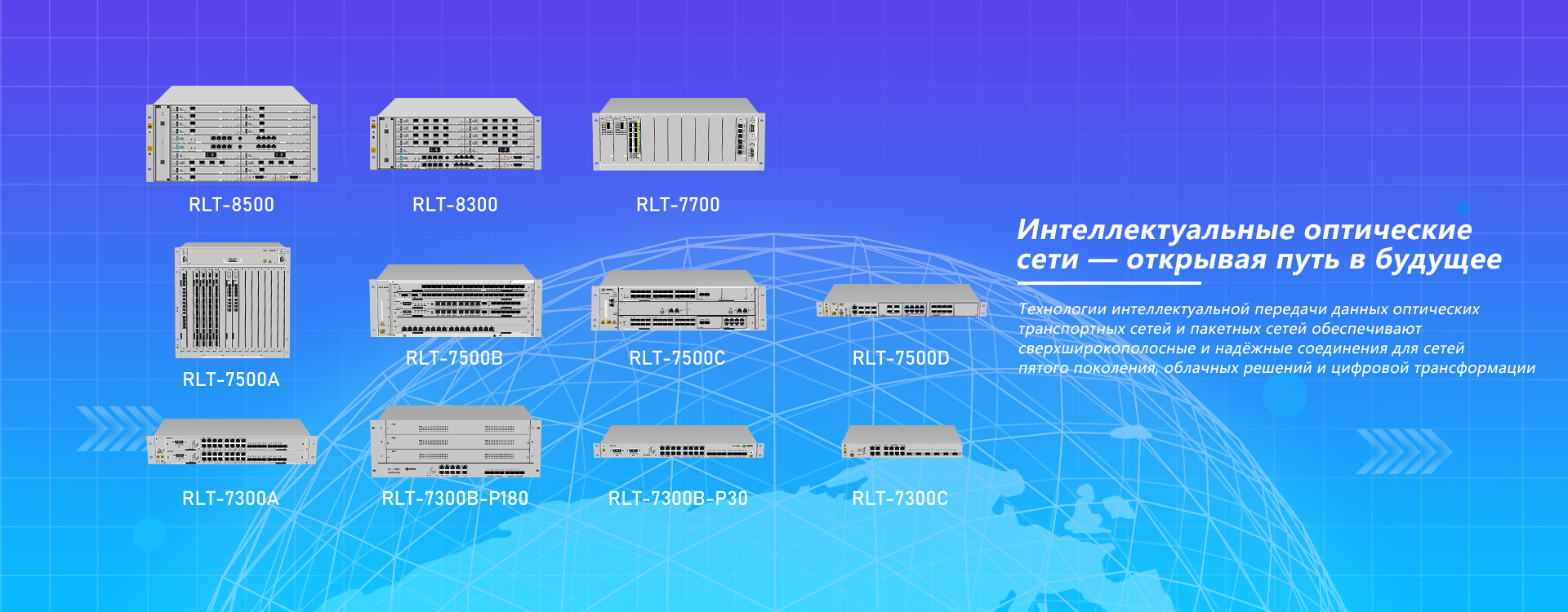

ООО Тяньцзинь Жуйлитун Технолоджи активно развивает направления, связанные с трёхмерной визуализацией мониторинга, и сотрудничает с ведущими предприятиями в различных отраслях. Мы уверены, что наши решения помогут нашим клиентам повысить эффективность и безопасность их производства.

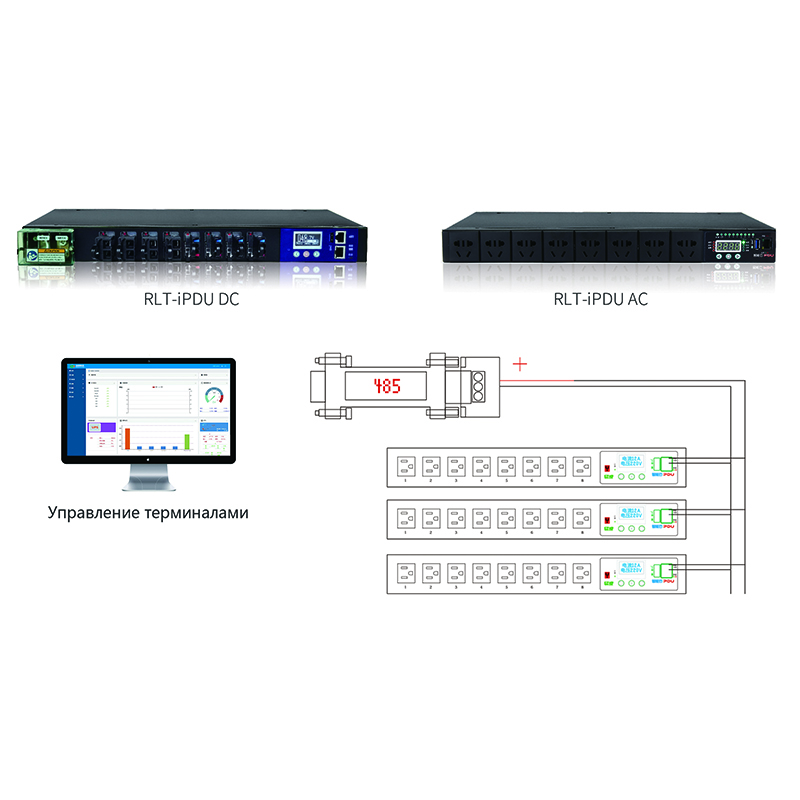

Несколько лет назад мы экспериментировали с локальными решениями, но столкнулись с ограничениями по масштабируемости. Нам нужно было собирать данные с множества объектов, и локальный сервер не справлялся с объемом информации. Переход на облачную платформу (мы использовали AWS) решил эту проблему. Теперь мы можем обрабатывать данные с любого количества объектов и предоставлять доступ к 3D моделям нашим клиентам из любой точки мира.

Облачные технологии также позволили нам реализовать систему автоматического масштабирования, которая автоматически увеличивает вычислительные ресурсы в зависимости от нагрузки. Это гарантирует, что система мониторинга всегда будет работать стабильно и надежно.

Использование облачных технологий – это не просто модный тренд, это необходимость для современных систем мониторинга.