Распределённая волоконно-оптическая сенсорная система (DFOS) – звучит пока как научная фантастика, не так ли? Вроде бы, как-то нереально захватить всё пространство оптическими сенсорами, да еще и организовать их распределённую работу. Изначально я тоже так думал, пока не столкнулся с реальными задачами. Сейчас, после нескольких лет работы с подобными системами, могу сказать, что это уже не будущее, а вполне себе настоящее, хоть и требующее определенного подхода. Главная проблема, с которой часто сталкиваются начинающие, это переоценка возможностей и недооценка сложности интеграции. Попытки сразу охватить все аспекты – от сбора данных до их обработки и визуализации – часто приводят к провалу. На самом деле, успех DFOS зависит от грамотного планирования и поэтапной реализации.

В двух словах, DFOS – это система, в которой волоконно-оптические сенсоры распределены по длинной оптической волоконной линии, позволяя измерять физические параметры (температуру, деформацию, давление, вибрацию и т.д.) на различных участках. В отличие от традиционных сенсорных систем, где каждый сенсор требует отдельного питания и сбора данных, в DFOS одна волоконная линия выполняет функции как сенсора, так и канала передачи данных. Это значительно упрощает архитектуру системы, снижает затраты на монтаж и обслуживание, а также повышает надежность.

В основе лежит принцип измерения изменения оптических характеристик волокна под воздействием измеряемого параметра. Например, при деформации волокна изменяется показатель преломления, что приводит к сдвигу в спектре переизлучаемого света. Этот сдвиг регистрируется фотодетектором, и на его основе вычисляется значение измеряемого параметра. Важно понимать, что точность измерений зависит от множества факторов, включая тип волокна, характеристики сенсора, а также качество системы обработки данных. Например, использование волокон с малым коэффициентом линейного расширения критически важно для обеспечения высокой точности измерений при температурных колебаниях.

Насколько я понимаю, ключевое отличие DFOS от других сенсорных технологий - гораздо более широкие возможности для мониторинга, в особенности мониторинга больших и сложных объектов. Подумайте только – одна волоконная линия может охватывать километры трубопровода, моста или тоннеля, предоставляя информацию о состоянии объекта в режиме реального времени. Это открывает возможности для предиктивной аналитики и предотвращения аварийных ситуаций.

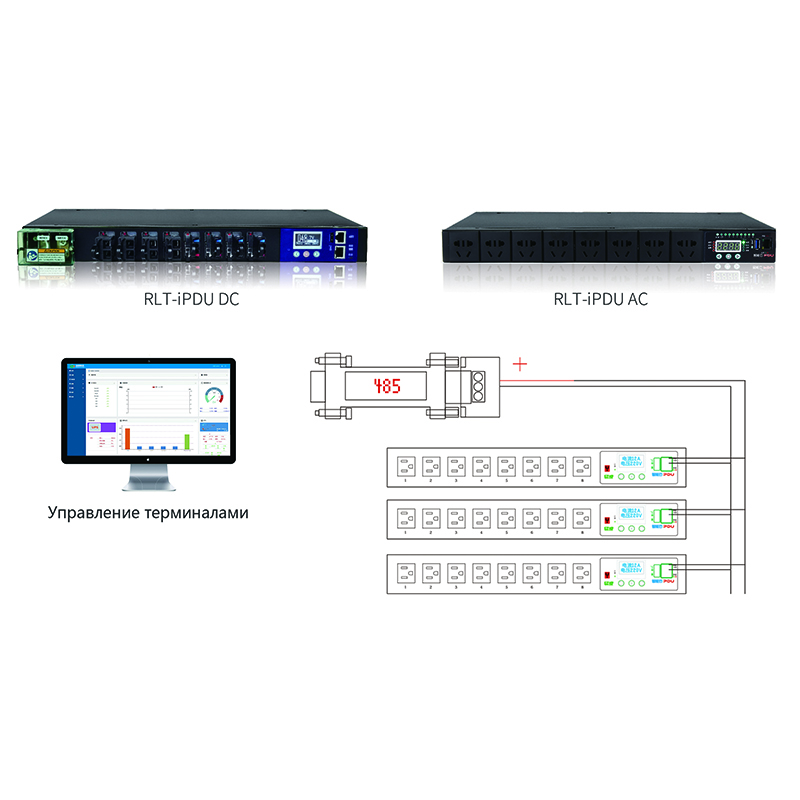

Здесь возникают первые трудности. Просто так 'поймать' изменения в оптическом сигнале недостаточно. Необходимо обеспечить надежную и точную передачу данных от каждого сенсора. Оптические усилители, фотодиоды, аналого-цифровые преобразователи – это лишь часть необходимого оборудования. Важно продумать систему защиты от внешних помех, таких как электромагнитные излучения и вибрации. В моей практике, часто приходится использовать специальные экранированные волокна и усилители с низким уровнем шума.

Ранее, когда работали с системами для мониторинга состояния мостов, возникали сложности с синхронизацией данных от тысяч сенсоров, распределенных на протяжении нескольких километров. Для решения этой задачи использовали протоколы передачи данных, основанные на временной синхронизации и коррекции ошибок. При этом необходимо учитывать влияние задержек, возникающих при прохождении сигнала по волокну, и корректировать данные соответственно. Помню, как неделю отлаживали систему из-за небольшого расхождения во времени между датчиками, которое чуть не привело к неправильной оценке деформации конструкции.

Интересный момент – использование оптических релейных устройств (ODR) для увеличения дальности передачи данных. ODR позволяют ретранслировать оптический сигнал без преобразования его в электрический, что снижает уровень шума и повышает надежность передачи. Однако, ODR требуют тщательной настройки и калибровки, чтобы обеспечить корректное функционирование.

Имея данные, нужно их обработать и проанализировать. Это потребует специализированного программного обеспечения, которое может обрабатывать огромные объемы данных в реальном времени. Важно продумать систему визуализации данных, чтобы операторы могли быстро и легко оценивать состояние объекта и выявлять потенциальные проблемы. Здесь хорошо помогает использование геоинформационных систем (ГИС) для визуализации данных на карте.

На практике, часто возникает проблема с интерпретацией данных. Изменение оптических характеристик волокна может быть вызвано не только измеряемым параметром, но и другими факторами, такими как температура, давление и влажность. Поэтому, необходимо использовать сложные алгоритмы обработки данных, которые учитывают все возможные источники погрешностей. Например, в системах мониторинга трубопроводов необходимо учитывать влияние теплового расширения металла на показания сенсоров.

Особое внимание следует уделить калибровке системы. Необходимо регулярно проводить калибровку сенсоров и системы обработки данных, чтобы обеспечить точность измерений. В идеале, калибровка должна проводиться на объекте эксплуатации, чтобы учитывать влияние местных условий.

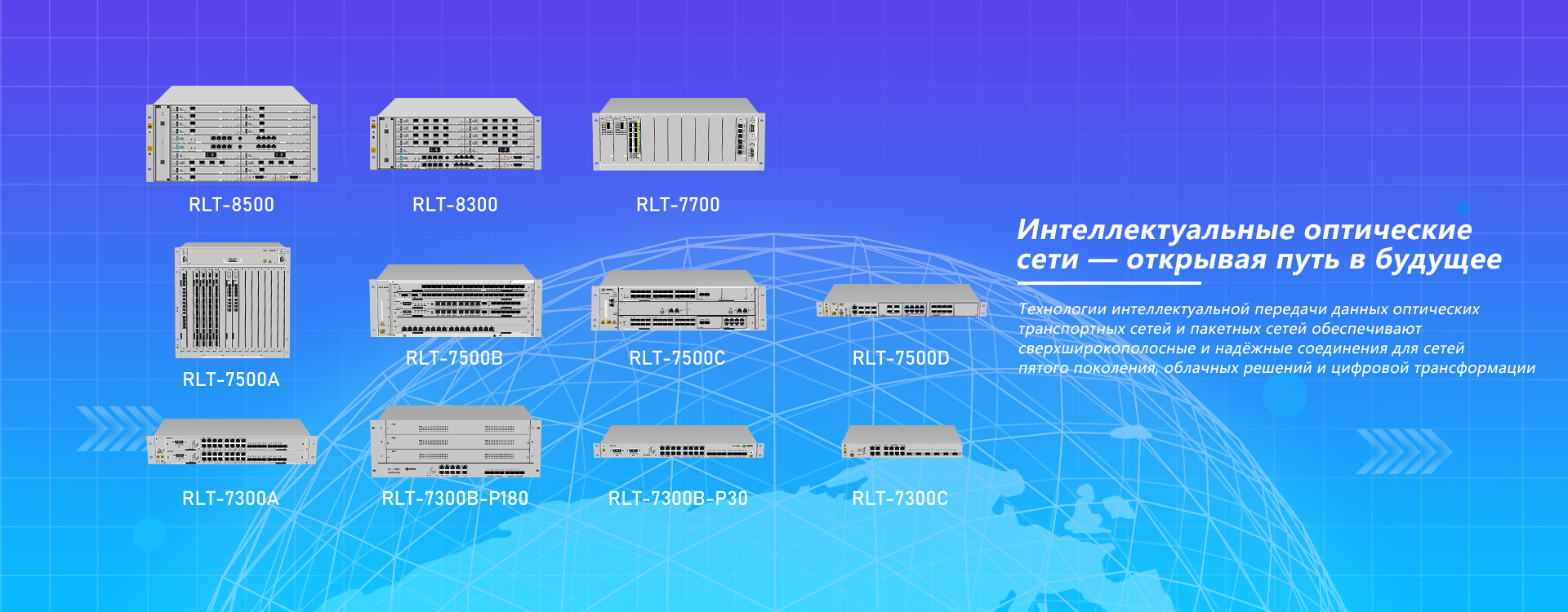

DFOS находит применение в самых разных областях: от мониторинга состояния трубопроводов и мостов до контроля за состоянием электрооборудования и мониторинга окружающей среды. Например, компания ООО Тяньцзинь Жуйлитун Технолоджи активно разрабатывает решения для DFOS в области энергетики, предлагая системы для мониторинга состояния высоковольтных линий и подстанций. Это позволяет выявлять потенциальные проблемы на ранней стадии и предотвращать аварийные ситуации.

В будущем, ожидается дальнейшее развитие DFOS в направлении интеграции с системами искусственного интеллекта и машинного обучения. Это позволит создавать 'умные' системы мониторинга, которые могут самостоятельно выявлять аномалии и прогнозировать будущие проблемы. Также, продолжается разработка новых типов волокон и сенсоров, которые позволяют измерять более широкий спектр физических параметров. Например, разрабатываются сенсоры, способные измерять уровень коррозии металла или концентрацию газов в воздухе.

Одно из самых интересных направлений – создание автономных DFOS систем, которые могут работать без постоянного подключения к внешнему источнику питания. Это позволит использовать их в труднодоступных местах, где нет возможности проложить электрические кабели.

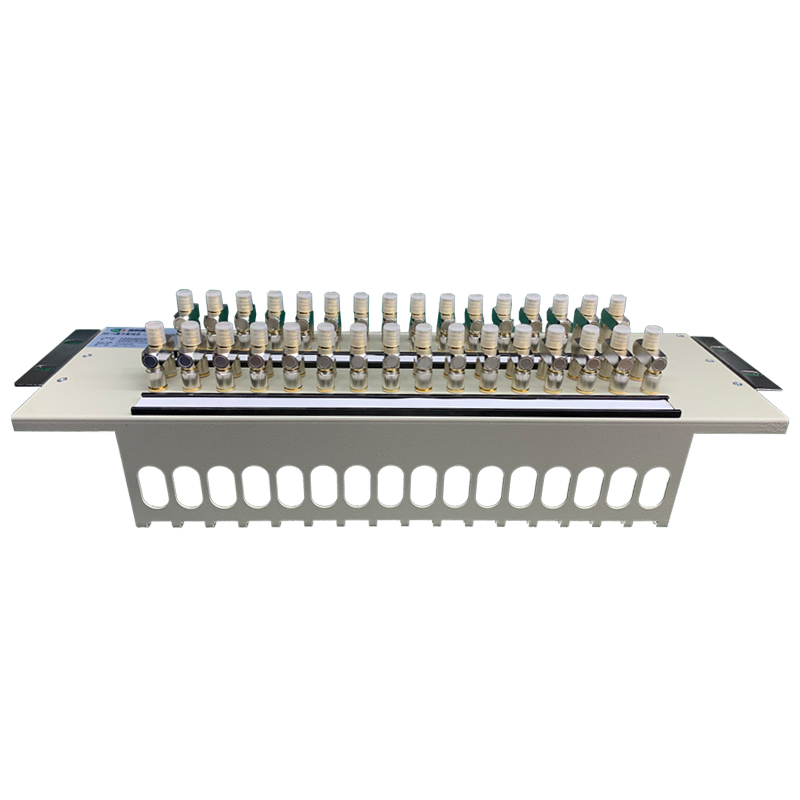

Одна из распространенных ошибок – недооценка важности качественной оптической волокна. Некачественное волокно может значительно снизить точность измерений и увеличить уровень шума.

Еще одна ошибка – неправильный выбор типа сенсора. Необходимо учитывать диапазон измеряемых параметров и требуемую точность измерений при выборе сенсора.

Не стоит забывать и о важности защиты системы от внешних помех. В противном случае, результаты измерений могут быть искажены.

И, наконец, не стоит забывать о необходимости регулярной калибровки системы. Это позволит поддерживать точность измерений на высоком уровне.