Прецизионное температурное измерение – это, на первый взгляд, простая задача. Многие считают, что достаточно обычного термометра или датчика, установленного где-то в нужном месте. Но на деле, добиться высокой точности, стабильности и надежности в контроле температуры – это целое искусство, требующее учета множества факторов. И это не просто теоретические рассуждения, а результат многолетнего опыта работы в сфере технологических решений для различных отраслей. Мы часто сталкиваемся с ситуациями, когда кажущаяся 'достаточная' точность на этапе проектирования быстро рушится в реальных условиях эксплуатации.

Часто заказчики приходят с запросом на базовый контроль температуры, например, для защиты оборудования от перегрева. Это понятно и необходимо. Но реальная ценность прецизионного температурного измерения заключается в возможности контроля **термического режима** процесса, а не просто фиксации температуры в определенный момент. Понимание распределения температуры, скорости ее изменения, наличия локальных перегревов или переохлаждений позволяет оптимизировать технологический процесс, повысить его эффективность и надежность. Это особенно важно в таких областях, как электроника, где даже незначительные колебания температуры могут привести к критическим последствиям.

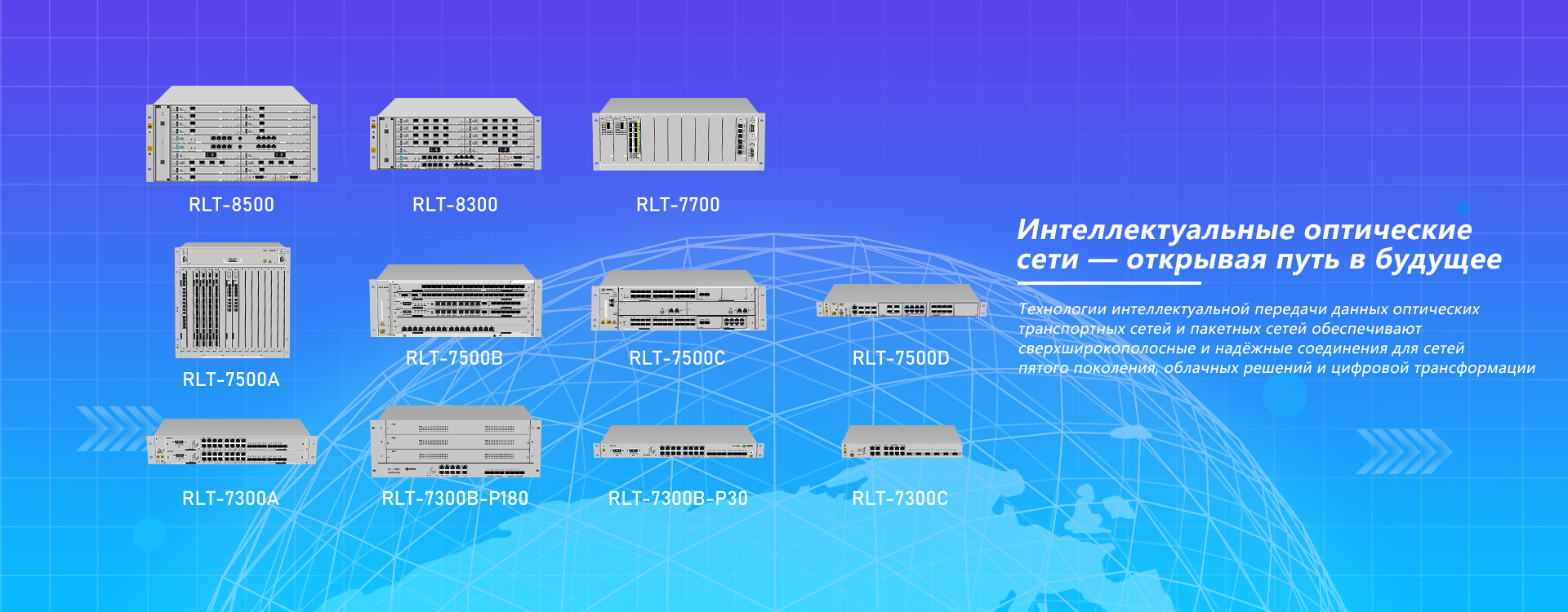

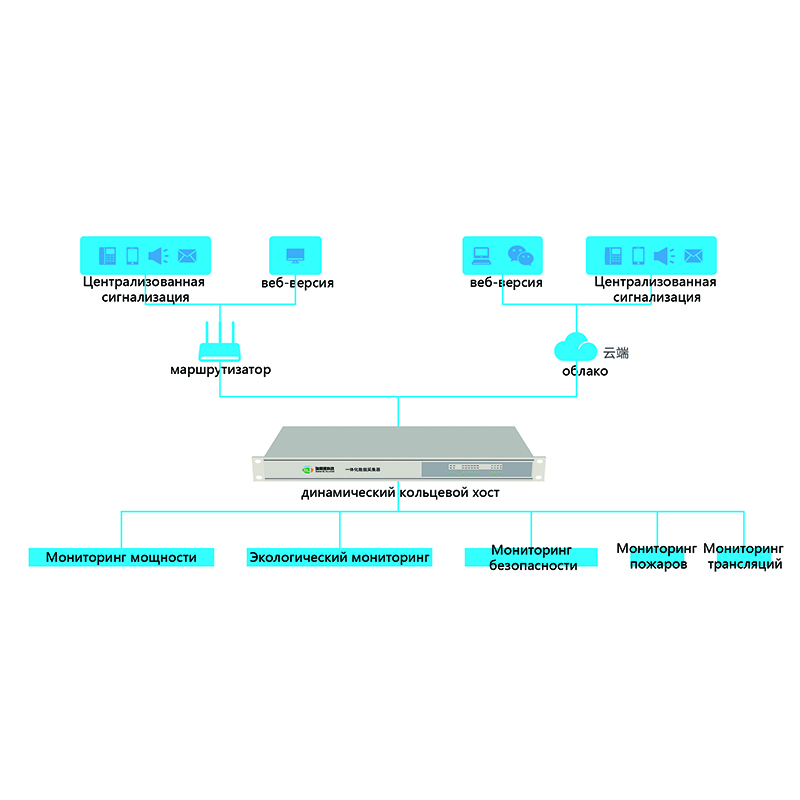

Например, в сфере телекоммуникаций, где мы работаем (ООО Тяньцзинь Жуйлитун Технолоджи – https://www.rltkj.ru), прецизионное температурное измерение критически важно для поддержания стабильной работы оборудования в серверных комнатах, сетевых устройствах и передающих линиях. Перегрев даже одного компонента может вызвать сбой всей системы, что чревато серьезными финансовыми потерями. Простое терморегулирование недостаточно, нужно понимать и контролировать температурные градиенты, учитывать влияние окружающей среды, влажности и других факторов.

Один из самых распространенных 'проблем' – выбор неверного датчика. Зачастую, чтобы сэкономить, заказчики выбирают недорогие датчики, которые не обладают достаточной точностью и стабильностью. Например, базовые термисторы могут давать значительные отклонения в зависимости от температуры и времени эксплуатации, что приводит к неточным данным и, как следствие, к неправильным решениям по управлению температурой. Не забываем про влияние электромагнитных помех – в некоторых средах это может существенно повлиять на показания.

Мы неоднократно сталкивались с ситуациями, когда изначально выбранный датчик, казалось бы, 'достаточно' точный, на практике демонстрировал расхождения в показаниях на уровне ±1-2 градуса Цельсия, что критично для многих применений. Более того, недорогие датчики часто имеют ограниченный срок службы и подвержены деградации, что приводит к необходимости частой замены и увеличению затрат на обслуживание.

Выбор подходящей технологии прецизионного температурного измерения зависит от конкретной задачи и требований к точности. Существуют различные типы датчиков: термопары, термисторы, RTD (Resistance Temperature Detectors), инфракрасные датчики. Каждый из них имеет свои преимущества и недостатки. Например, термопары отличаются высокой точностью и широким диапазоном измеряемых температур, но требуют сложной схемы компенсации холодного спая. RTD характеризуются высокой стабильностью и точностью, но менее чувствительны к небольшим изменениям температуры.

Инфракрасные датчики позволяют проводить бесконтактное измерение температуры, что удобно в ситуациях, когда доступ к измеряемому объекту затруднен или невозможен. Но их точность зависит от коэффициента излучения поверхности, который необходимо учитывать. В последнее время, все большую популярность приобретают цифровые датчики с встроенными микроконтроллерами, которые позволяют обрабатывать данные непосредственно на месте измерения, что снижает влияние помех и повышает скорость реакции системы управления.

Важнейшим этапом при обеспечении высокой точности прецизионного температурного измерения является калибровка. Не стоит считать калибровку просто формальностью, необходимой для соответствия стандартам. Калибровка – это процесс сравнения показаний датчика с эталонным измерительным прибором, который является более точным. Калибровка должна проводиться регулярно, с использованием сертифицированных эталонных приборов, и должна учитывать влияние температуры и влажности на показания датчика.

Мы регулярно проводим калибровку датчиков, которые поставляем нашим клиентам. Это позволяет нам гарантировать, что они соответствуют заявленной точности и стабильности. Калибровка – это инвестиция в надежность и эффективность технологического процесса.

Нам приходилось решать весьма специфические задачи, связанные с прецизионным температурным измерением. Например, в производстве полупроводников требуется контроль температуры на уровне ±0.1 градуса Цельсия в отдельных точках процесса. Для этого используются специальные термопары с высокой стабильностью и чувствительностью, а также сложные системы компенсации влияния электромагнитных помех. Контроль температуры в реакторах химической промышленности также требует высокой точности и надежности, так как от этого напрямую зависит качество конечного продукта. В этих случаях, мы предлагаем индивидуальные решения, разработанные с учетом всех специфических требований заказчика.

Один из сложных случаев – измерение температуры в условиях агрессивной среды. Например, в химической промышленности, где используются различные кислоты и щелочи, необходимо использовать датчики, устойчивые к коррозии. В таких случаях, мы используем датчики с керамическим или металлическим покрытием, которые обеспечивают защиту от воздействия агрессивных веществ.

Технологии прецизионного температурного измерения постоянно развиваются. В настоящее время активно разрабатываются новые типы датчиков, которые обладают еще более высокой точностью, стабильностью и надежностью. Особое внимание уделяется развитию беспроводных датчиков, которые позволяют проводить измерения температуры в труднодоступных местах. Также, растет интерес к использованию искусственного интеллекта для анализа данных, полученных с датчиков, что позволяет выявлять аномалии и оптимизировать технологический процесс в режиме реального времени.

Мы следим за последними тенденциями в этой области и постоянно внедряем новые технологии в свою работу. Наша цель – предоставлять нашим клиентам самые современные и надежные решения для прецизионного температурного измерения.