Все мы слышали о важности минимизации потерь сигнала в оптическом волокне. Оптовый сплайсер оптоволокна с низкими потерями – это звучит как панацея, да? Но на деле все гораздо сложнее. Попытки найти идеальное решение, которое будет дешевым, надежным и при этом обеспечивать минимальные потери – это постоянная задача, с которой сталкиваются многие специалисты в нашей компании, ООО Тяньцзинь Жуйлитун Технолоджи. И речь идет не только о теории, а о реальных проектах, где даже небольшие потери могут критично повлиять на производительность сети.

Не стоит недооценивать значение низких потерь. Каждый раз, когда оптический сигнал проходит через соединение (сплайс), часть энергии теряется. В больших сетях, где количество соединений может быть огромным, даже незначительные потери в каждом соединении складываются в существенное снижение общей пропускной способности. Это особенно актуально для магистральных линий связи, центров обработки данных, и любых других объектов, где требуется максимальная надежность и производительность передачи данных. Помимо снижения пропускной способности, потери сигнала могут привести к искажению информации, увеличению вероятности сбоев и повышению затрат на обслуживание.

Мы часто видим ситуацию, когда изначально выбирают более дешевый вариант оптового сплайсера, ориентируясь только на цену. Затем обнаруживается, что потери сигнала значительно выше, чем ожидалось, и приходится тратить больше времени и ресурсов на устранение этих проблем. Это не только увеличивает стоимость проекта, но и создает дополнительную нагрузку на технический персонал. Поэтому, на мой взгляд, экономия на самом компоненте в долгосрочной перспективе часто обходится дороже.

На потери сигнала при сплайсинге влияет множество факторов, и просто сказать 'у нас сплайсеры с низкими потерями' недостаточно. Важно понимать, какие именно факторы влияют на результат. Это, прежде всего, качество прецизионной резки волокна, точность выравнивания волокон, тип используемого клея (или другого средства для фиксации), и конечно, качество самого сплайсера.

Важным аспектом является выбор подходящего метода сплайсинга. Существуют различные методы: механический сплайсинг, сварка, и использование рефлектомеров. Каждый метод имеет свои преимущества и недостатки, и выбор метода зависит от конкретной задачи. Например, для быстрого и временного соединения может быть достаточно механического сплайсинга, но для постоянного соединения, требующего минимальных потерь, лучше использовать сварку или рефлектомеры.

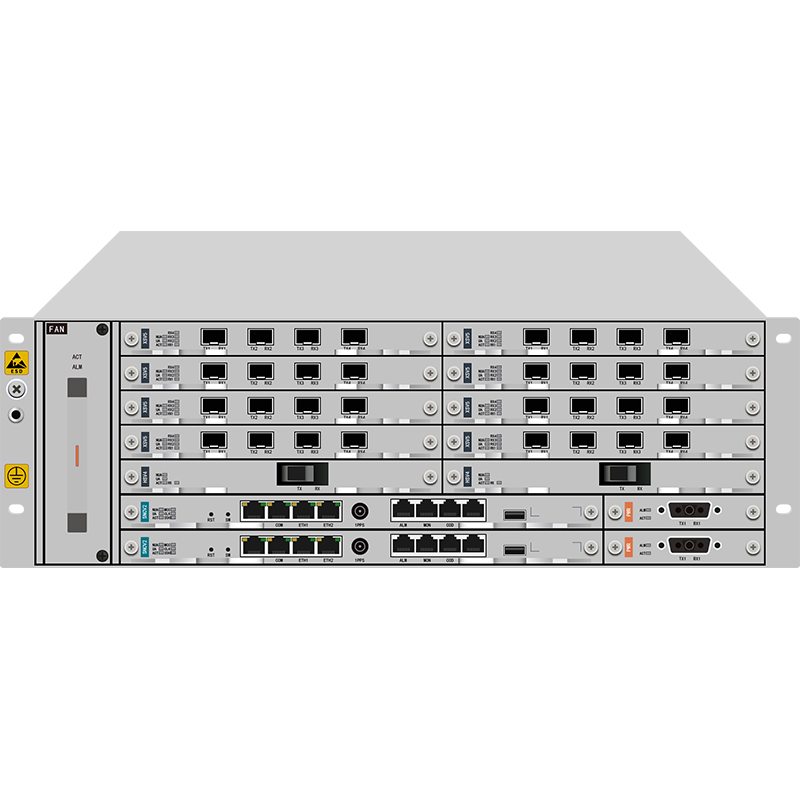

В нашей работе мы сталкивались с разными задачами и разными подходами к решению проблем с потерями сигнала. Однажды нам потребовалось оптимизировать сеть для крупного телекоммуникационного оператора. Изначально использовались стандартные оптовые сплайсеры, которые обеспечивали потери в пределах 0.5 дБ на соединение. Это было неприемлемо для их требований.

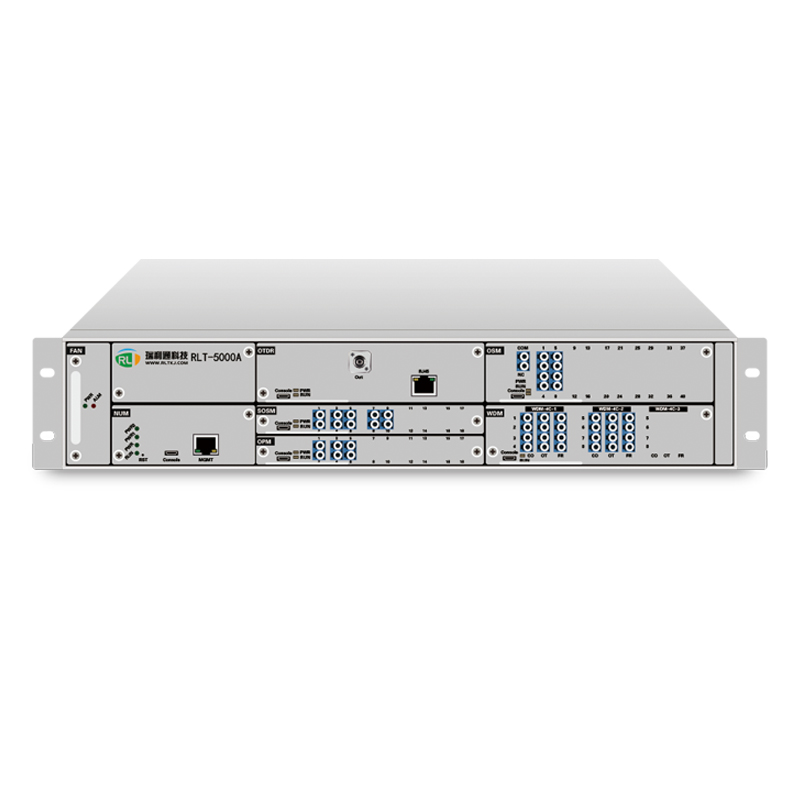

Мы провели тщательный анализ всех параметров, включая качество волокна, точность сплайсинга, и состояние оборудования. Выяснилось, что проблема заключалась в неточности позиционирования волокон при механическом сплайсинге. Мы внедрили автоматизированную систему позиционирования, которая позволила повысить точность позиционирования волокон и снизить потери до 0.2 дБ на соединение. Кроме того, мы пересмотрели процесс нанесения клея, используя специальный клей с низким коэффициентом потерь.

Результат был впечатляющим: общая пропускная способность сети увеличилась на 15%, а вероятность сбоев снизилась на 20%. Этот опыт показал нам, что оптимизация процесса сплайсинга может принести значительную пользу, даже если изначально использовались достаточно качественные компоненты. Иногда небольшая корректировка технологии и тщательный контроль качества позволяют достичь результатов, превосходящих ожидания.

При выборе оптового сплайсера важно обращать внимание не только на цену, но и на его характеристики. Важные параметры: максимальные потери сигнала, диапазон типов волокна, устойчивость к вибрациям и механическим воздействиям, а также простота использования. Обратите внимание на отзывы других пользователей и результаты лабораторных испытаний. Не стесняйтесь задавать поставщику вопросы и требовать предоставления сертификатов соответствия.

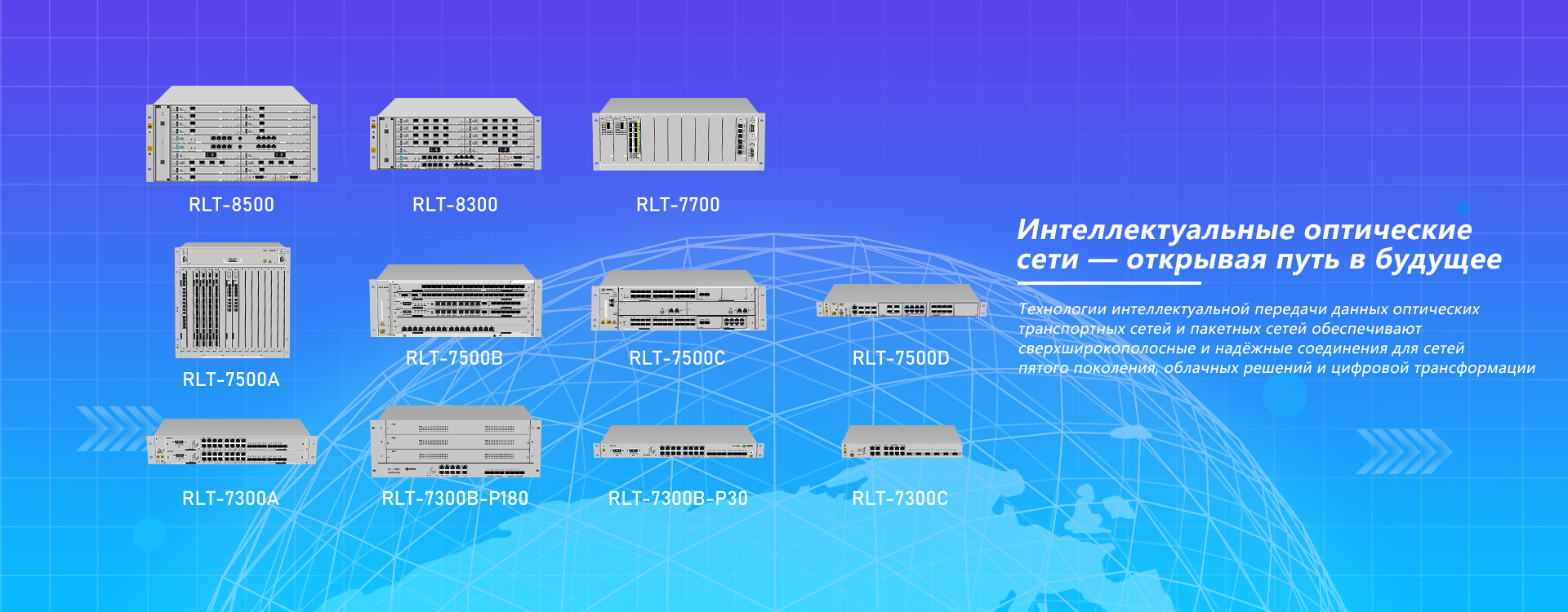

Мы сотрудничаем с несколькими производителями, и каждый из них предлагает свои решения для сплайсинга. При выборе оптовых сплайсеров для нашей компании мы отдаем предпочтение производителям, которые предлагают широкий ассортимент продукции, обеспечивают высокое качество и предоставляют квалифицированную техническую поддержку. Например, в настоящее время мы тестируем несколько моделей, включая варианты от [вставить название компании-производителя] и [вставить название компании-производителя].

Часто забывают о необходимости квалифицированного персонала. Даже самый дорогой оптовый сплайсер не будет работать эффективно, если его будут использовать люди, не имеющие достаточной подготовки. Необходимо проводить регулярное обучение технического персонала и следить за соблюдением технологических регламентов.

Также важно учитывать условия эксплуатации сплайсера. Температура, влажность, вибрации – все это может повлиять на качество соединения. Необходимо выбирать сплайсер, который подходит для конкретных условий эксплуатации, и обеспечивать его правильное обслуживание и хранение. Мы часто видим ситуации, когда сплайсеры оказываются неисправными из-за неправильных условий эксплуатации, что приводит к значительным потерям времени и ресурсов.

И, наконец, не забывайте о необходимости регулярной проверки качества соединений. Используйте специализированное оборудование для измерения потерь сигнала и оперативно устраняйте любые дефекты. Профилактические проверки помогут предотвратить возникновение проблем и обеспечить стабильную работу сети.

В заключение, хочу сказать, что выбор и использование оптовых сплайсеров оптоволокна с низкими потерями – это сложная задача, требующая комплексного подхода и учета множества факторов. Не стоит экономить на качестве компонентов и пренебрегать обучением персонала. Только так можно обеспечить надежную и эффективную работу оптической сети.