Выбор качественных кабелей – краеугольный камень надежной работы любой связи. Часто при обсуждении характеристик оптоволоконных кабелей акцент делается на оптических компонентах, а не на самом кабеле – его конструкции, особенно на соотношении внешней и внутренней структуры. Многие производители упускают из виду критическую важность этой взаимосвязи, что приводит к проблемам с долговечностью и производительностью. Эта статья – попытка разобраться в сложностях и поделиться опытом, основанным на практической работе.

Первое, на что обращают внимание – это внешний слой кабеля. Он должен обеспечивать защиту от механических повреждений, влаги, ультрафиолета и других агрессивных факторов. В нашем случае, чаще всего используют ПВХ, но для более сложных условий применяются другие полимеры, например, полиэтилен или специальные термопласты. Мы в ООО Тяньцзинь Жуйлитун Технолоджи, занимаемся производством различных типов кабелей, и часто сталкиваемся с проблемами, связанными с некачественной внешней оболочкой. Например, кабели, изготовленные из недостаточно устойчивого ПВХ, быстро разрушаются под воздействием солнечных лучей, что приводит к потере характеристик и преждевременному выходу из строя. Это, конечно, не лучший вариант, особенно для кабелей, предназначенных для прокладки в наружных условиях.

Нельзя недооценивать важность выбора правильной толщины и плотности внешней оболочки. Слишком тонкий слой не обеспечит достаточной защиты, а слишком толстый может усложнить процесс монтажа. Важно учитывать условия эксплуатации и предполагаемые нагрузки на кабель. Например, для кабелей, прокладываемых в земле, необходим дополнительный слой защиты от механических повреждений, а также от воздействия влаги. Мы экспериментировали с различными вариантами внешней оболочки, пытаясь найти оптимальное соотношение защиты и гибкости. Результаты были разными, но опыт, безусловно, ценен.

В последнее время растет спрос на кабели с дополнительными защитными элементами, например, с армирующими оплетками из металла или стекловолокна. Они обеспечивают повышенную устойчивость к механическим воздействиям и растяжению. Но даже в этом случае качество внешней оболочки остается критически важным. Например, если оплетка повреждена, то даже самый прочный внешний слой не сможет предотвратить проникновение влаги или других загрязнений внутрь кабеля.

Переходим к внутренней структуре – собственно к плавленому волокну. Это, пожалуй, самая сложная часть кабеля, от которой напрямую зависят его оптические характеристики. Процесс плавки волокна – это высокотехнологичный процесс, требующий строгого контроля температуры и давления. Любые отклонения от нормы могут привести к дефектам, которые негативно скажутся на пропускной способности и стабильности сигнала.

Мы работаем с различными типами плавленого волокна: одномодовым и многомодовым. Выбор типа волокна зависит от требований к дальности передачи и ширине полосы пропускания. Одномодовое волокно используется для передачи сигнала на большие расстояния, а многомодовое – для передачи сигнала на короткие расстояния. Важно учитывать характеристики волокна, такие как коэффициент преломления и дисперсия, которые влияют на качество сигнала. Наше производство использует передовые технологии для контроля качества плавленого волокна, но даже при строгом контроле неизбежно возникают дефекты. Как правило, это микротрещины или неровности поверхности, которые могут ухудшить оптические характеристики кабеля. Для устранения этих дефектов используются различные методы обработки, например, полировка или лазерная обработка.

Также важным аспектом является правильное распределение волокон внутри кабеля. Волокна должны быть равномерно распределены, чтобы обеспечить одинаковую оптическую характеристику по всей длине кабеля. Это особенно важно для многомодовых кабелей, где небольшие отклонения в распределении волокон могут привести к значительным потерям сигнала. Иногда возникают проблемы с выравниванием волокон, что требует дополнительных усилий при монтаже. Поэтому, при прокладке кабелей, важно соблюдать специальные правила и использовать соответствующие инструменты. Мы регулярно проводим тренинги для монтажников, чтобы они могли избежать этих проблем.

И, наконец, самое важное – это гармоничное сочетание внешней оболочки и внутренней структуры. Они должны работать как единое целое, обеспечивая надежную защиту волокон и сохранение их оптических характеристик. Нельзя думать о внешней оболочке как о простой защитной оболочке – она является частью всей системы, и от ее качества зависит долговечность и производительность кабеля. Если внешняя оболочка недостаточно прочная, то волокна будут подвержены механическим повреждениям, даже если сами волокна идеально обработаны. И наоборот, если волокна содержат дефекты, то даже самая прочная внешняя оболочка не сможет предотвратить потерю сигнала.

В нашем опыте мы часто сталкиваемся с ситуациями, когда кабели выходят из строя из-за несовместимости внешнего и внутреннего компонентов. Например, кабель может быть изготовлен с использованием высококачественного плавленого волокна, но если внешняя оболочка недостаточно устойчива к воздействию влаги, то волокна быстро разрушатся. Поэтому, при выборе кабеля необходимо учитывать все факторы, включая условия эксплуатации и требования к производительности. Мы всегда проводим комплексные испытания наших кабелей, чтобы убедиться в их соответствии требованиям. Мы применяем как стандартные лабораторные тесты, так и полевые испытания в реальных условиях.

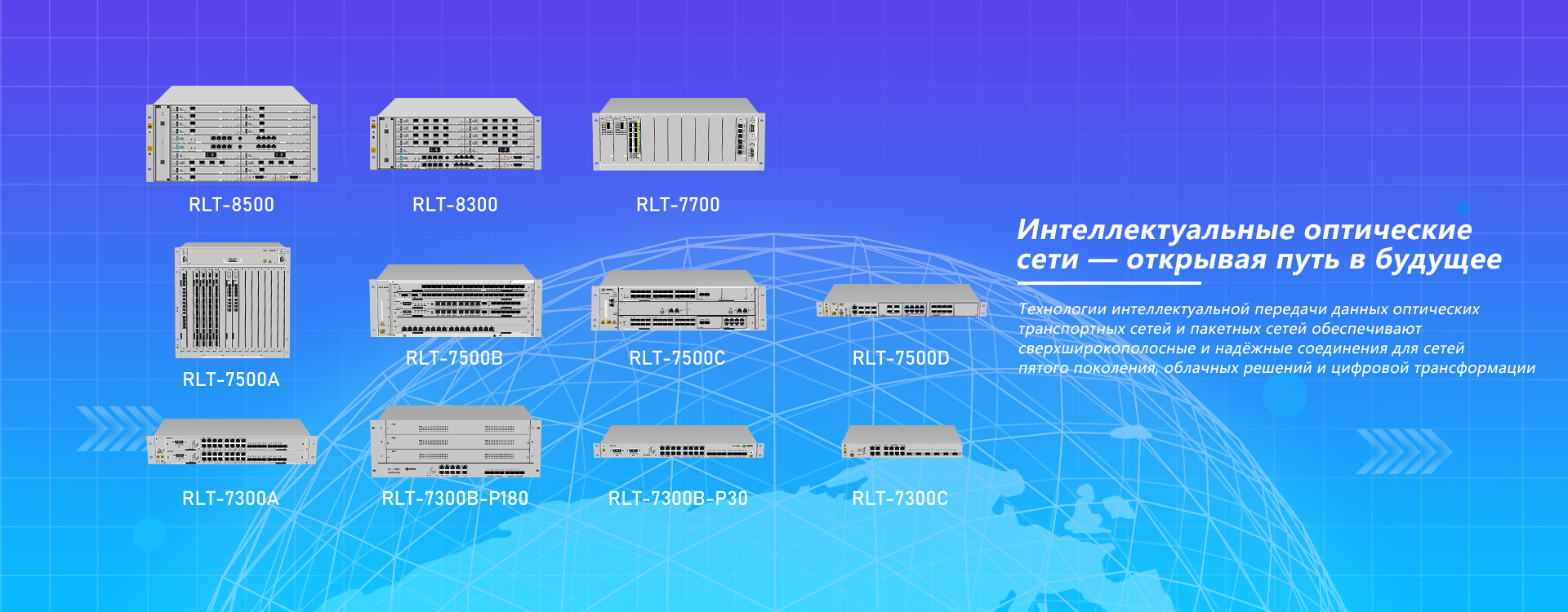

Мы постоянно совершенствуем наши технологии производства, чтобы обеспечить высокое качество оптоволоконных кабелей. В частности, мы работаем над улучшением адгезии между внешней оболочкой и плавленым волокном, что позволяет повысить устойчивость кабеля к механическим воздействиям. Также мы экспериментируем с новыми материалами для внешней оболочки, чтобы найти оптимальное соотношение защиты и гибкости. Мы уверены, что благодаря постоянным инновациям сможем предложить нашим клиентам самые надежные и долговечные кабели на рынке. Вы можете ознакомиться с полным ассортиментом нашей продукции на сайте ООО Тяньцзинь Жуйлитун Технолоджи.

Итак, производство качественных оптоволоконных кабелей – это сложный и многогранный процесс, требующий учета множества факторов. Важно не только правильно выбрать тип волокна, но и обеспечить надежную защиту его от внешних воздействий. Именно гармоничное сочетание внешней оболочки и внутренней структуры определяет долговечность и производительность кабеля. Надеюсь, данная статья дала вам некоторое представление о сложностях и решениях в этой области. Опыт, полученный нами за годы работы, позволяет нам предлагать нашим клиентам только лучшие продукты и услуги.