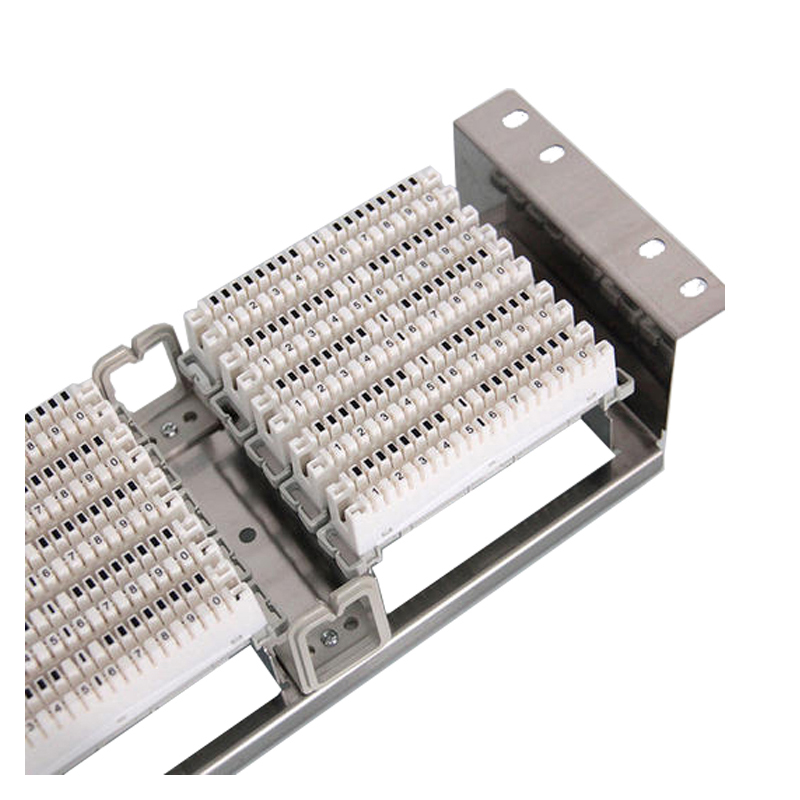

В последнее время часто сталкиваюсь с запросами на распределительные рамки из холоднокатаной стали, особенно с акцентом на антикоррозийную обработку. Кажется, многие уверены, что антикоррозийная защита – это просто покрытие грунтовкой и краской. Это, конечно, важно, но в реальных условиях, особенно при эксплуатации в сложных климатических условиях, этого часто недостаточно. Поэтому хочется поделиться своими наблюдениями и опытом по этому вопросу, от практических сложностей до неожиданных решений. Не обессудьте, будет много конкретики, без лишней воды.

Зачастую клиенты приходят с требованиями 'просто покрасить'. И, конечно, покрасить нужно – это основа. Но если не учитывать процесс коррозии как комплексную проблему, то и результат может быть не долговременным. Проблемы начинают возникать не сразу, а через несколько лет, когда грунтовка трескается, а ржавчина начинает разъедать металл изнутри. И тут уже все переделывать.

Да, конечно, антикоррозионные рамки распределения должны быть хорошо окрашены. Но еще важен выбор стали и правильно подобранная защита. Например, для работы в агрессивной среде (соленые брызги, высокая влажность) требуется более серьезная защита, чем для внутреннего использования. Мы, например, недавно работали над проектом для порта – там просто грунтовка и краска выдержать не смогли. Пришлось использовать более сложные системы, включая цельнометаллическую шайбу и специальные эпоксидные покрытия.

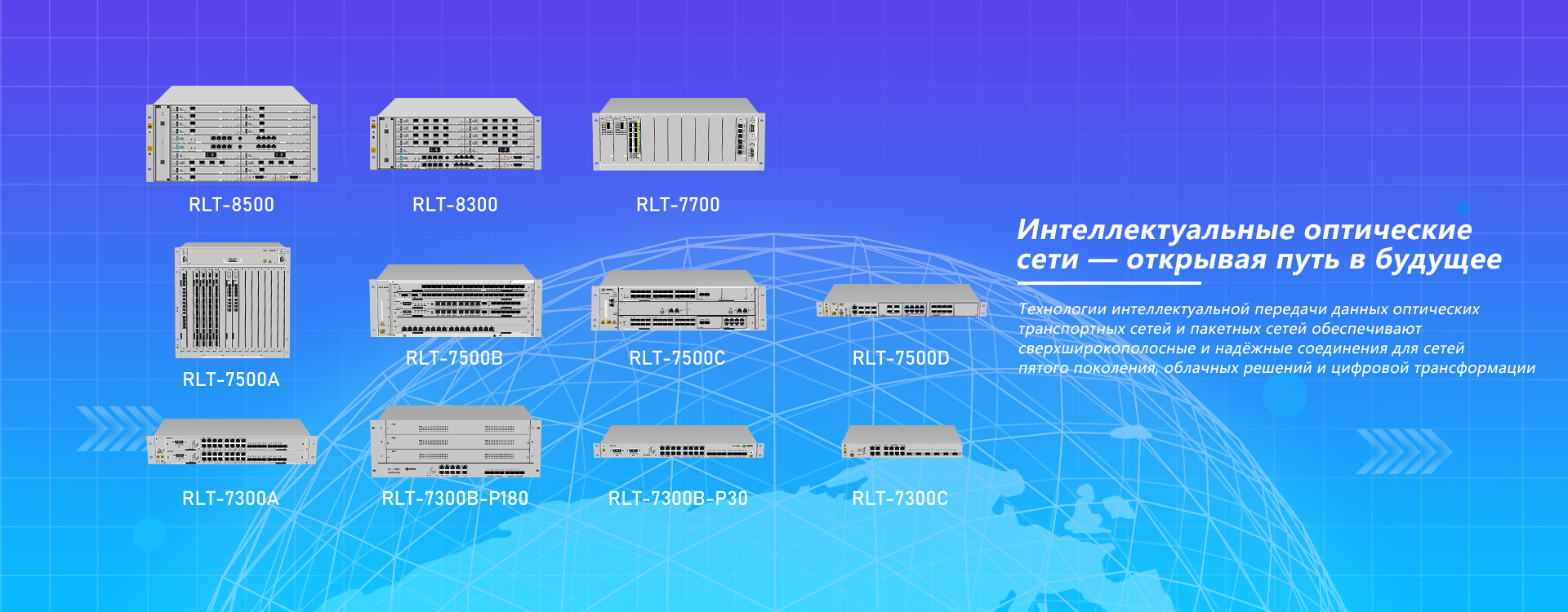

Мы в ООО Тяньцзинь Жуйлитун Технолоджи (https://www.rltkj.ru/) работаем с различными видами стали, в зависимости от требований к нагрузке и условиям эксплуатации. В основном, это сталь марки С20 или С25, холоднокатаная. На выбор стали влияет конечно же и бюджет, но мы всегда стараемся найти оптимальное соотношение цены и качества.

Что касается антикоррозийной защиты, то используем несколько технологий. Начнем с предварительной обработки поверхности – это обязательный этап. Обычно это включает в себя обезжиривание, травление и нанесение грунтовочного слоя. Далее, в зависимости от условий эксплуатации, применяем различные покрытия: эпоксидные, полиуретановые, порошковые краски, а также анодирование (для алюминиевых элементов, если таковые присутствуют).

Нельзя забывать и о правильной подготовке поверхности перед нанесением покрытия. Любые загрязнения, пыль, масло – все это может привести к снижению адгезии и, как следствие, к коррозии. Мы используем специальное оборудование для очистки и подготовки поверхности, чтобы обеспечить максимальную адгезию покрытия.

Часто встречаемся с ошибками, связанными с неправильным проектированием и установкой антикоррозионных рамных конструкций. Например, недостаточное расстояние между рамными элементами для обеспечения вентиляции и циркуляции воздуха, что приводит к скоплению влаги. Или неправильный выбор крепежа – он должен быть устойчив к коррозии и соответствовать нагрузкам.

Еще одна распространенная ошибка – несоблюдение технологии сварки. Некачественная сварка может привести к образованию трещин и скоплениями ржавчины. Мы всегда используем квалифицированных сварщиков и современное оборудование для обеспечения качественной сварки.

Кроме того, важно учитывать нагрузки, которые будут воздействовать на рамные конструкции. Неправильный расчет нагрузок может привести к деформации или разрушению конструкции, что, в свою очередь, может привести к коррозии.

Недавно у нас был заказ на изготовление рамки распределения из стали для использования в прибрежной зоне. Клиент заказал стандартное антикоррозийное покрытие, но через полгода эксплуатации начали появляться следы коррозии в местах крепления. При ближайшем рассмотрении выяснилось, что использовался обычный оцинкованный крепеж, который не предназначен для использования в соленой среде. Это привело к ускоренной коррозии и разрушению конструкции.

В итоге, нам пришлось заменить весь крепеж на специальный, изготовленный из нержавеющей стали или с дополнительным покрытием. Это потребовало дополнительных затрат, но позволило решить проблему и продлить срок службы конструкции.

Этот случай показывает, насколько важно учитывать все факторы при выборе материалов и технологий для защиты от коррозии. Нельзя экономить на крепеже и покрытиях, если речь идет о эксплуатации в сложных условиях.

В последнее время активно развиваются новые технологии антикоррозийной защиты, такие как электрохимическая защита и использование нано-покрытий. Электрохимическая защита – это добавление катодной защиты к металлической конструкции, что позволяет предотвратить электрохимическую коррозию. Нано-покрытия, в свою очередь, обеспечивают более прочную и долговечную защиту от коррозии.

Мы следим за развитием этих технологий и готовы предложить нашим клиентам самые современные и эффективные решения. В перспективе, планируем внедрить в производство технологии нано-покрытия для промышленных рамных конструкций из стали.

И, конечно, постоянный мониторинг и контроль качества на всех этапах производства – это залог долговечности и надежности нашей продукции. Мы стремимся не просто изготавливать рамные конструкции, а создавать надежные и долговечные решения, которые будут служить нашим клиентам долгие годы.